12 月 8 日,2021 世界智能制造大会在南京国际博览中心召开。开幕式上,中国科协智能制造学会联合体专家委员会主任、中国机械工程学会理事长、中国工程院院士李培根发布了“2021世界智能制造十大科技进展”。Altair 申报的 “基于多学科优化的结构轻量化正向设计方法和流程” 在本次大会中荣获该奖项,成为唯一获此殊荣的仿真软件公司。

“2021 世界智能制造大会”

2021 世界智能制造大会以“数字化转型,智能化引领”为主题,邀请了全球知名学者、业界专家、政府代表等各界嘉宾,旨在探寻智能制造在前沿趋势、热点技术、产业应用、区域合作等各领域的进展、挑战以及机遇,以开放眼光推动制造业智能化改造和数字化转型。

“2021 世界智能制造十大科技进展”

该奖项由国际智能制造联盟(ICIM)学术委员会和产业委员会专家进行评选。此奖项聚焦于智能制造领域科技突破(智能制造装备与技术、工业互联网、智能制造标准),以及智能制造领域重要的产业应用,如应用案例、解决方案。

颁奖仪式

Altair 获奖项目:基于多学科优化的轻量化结构正向设计方法和流程

结构的概念设计是后续设计阶段的基础,较差的概念设计方案将会严重影响详细设计阶段的结构性能,甚至造成无法补救的结构短板,拖累整个研发周期。传统上,国内缺乏结构概念设计阶段的流程和方法,多是通过在竞品或上一代产品的基础上进行渐进式修改或创新,这大大限制了产品设计的创新力和产品力。

针对这一现状,Altair 提出了基于多学科优化的轻量化结构正向设计方法(Altair C123)。这一方法流程是全正向设计流程,基于影响整体结构的工况寻找较优的传力路径,构建详细的概念设计模型建模,再对结构进行局部加强或整体调整。可广泛应用于各类型乘用车白车身、商用车驾驶室、高速列车车厢、飞机机体结构的概念设计,

确保结构达到目标性能同时完成减重指标。

C123 主要的三个阶段

拓扑优化:通过Altair OptiStruct™进行拓扑优化,使用碰撞工况线性化、MMO多模型优化技术,基于影响整体结构的工况寻找较优的传力路径。

混合模型优化:根据拓扑结果,利用梁单元、壳单元、刚性单元和质量点单元创建低成熟度的混合模型,快速对方案进行评估和迭代,确定最优的结构布局方案、接头刚度分布、截面形状和截面尺寸参数。

整体优化:根据截面优化结果,构建详细概念设计模型,综合使用拓扑优化、形状优化、尺寸优化、自由尺寸优化等,对结构进行局部加强或整体调整。

Altair C123 国内外应用案例

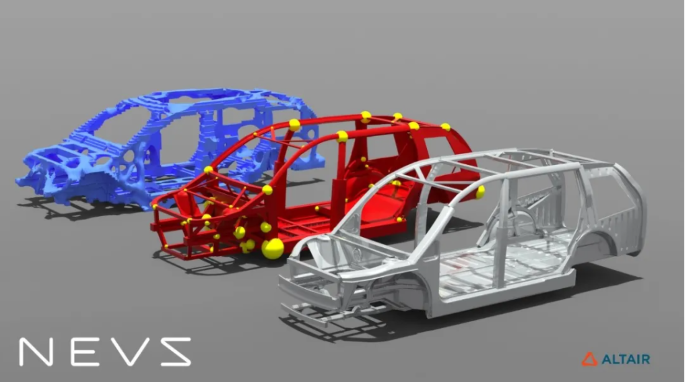

本方法已应用于欧洲众多知名主机厂的车型开发中,如奔驰、保时捷、欧宝、法拉利、CEVT、NEVS等。吉利中欧汽车技术中心(CEVT)在CMA平台开发项目中使用C123方法,实现下车体减重7Kg。国能电动车(NEVS)在新型电动车开发过程中使用C123方法,实现了创新的车身结构和减重目标。

Altair C123优化案例 (图片来自NEVS)

2016年开始,中国国内一些主机厂尝试应用这一流程进行正向开发。北汽越野车研究院的欧贺国及其团队开展了题为“优化技术驱动的轻量化白车身设计”的研究[1]。

在BJ80白车身开发中,应用C123流程,实现了比基础设计减轻50.65公斤的创新白车身结构,减重13.3%。 广汽研究院的陈东、赵永宏等应用这一流程进行了车身结构的概念设计。在综合考虑整体刚度、局部动刚度和碰撞性能的情况下,得到了减重10%的白车身结构 [2]。